Prüfung längsnahtgeschweißter Rohre im Produktionsprozess

Prüfung der Rohre direkt in der Produktionslinie,

in Produktionsgeschwindigkeit,

ohne Koppelmittel, bis 200°C

Industrielle Anwendungsmöglichkeiten

Prüfen längsnahtgeschweißter Rohre bei der Rohrherstellung

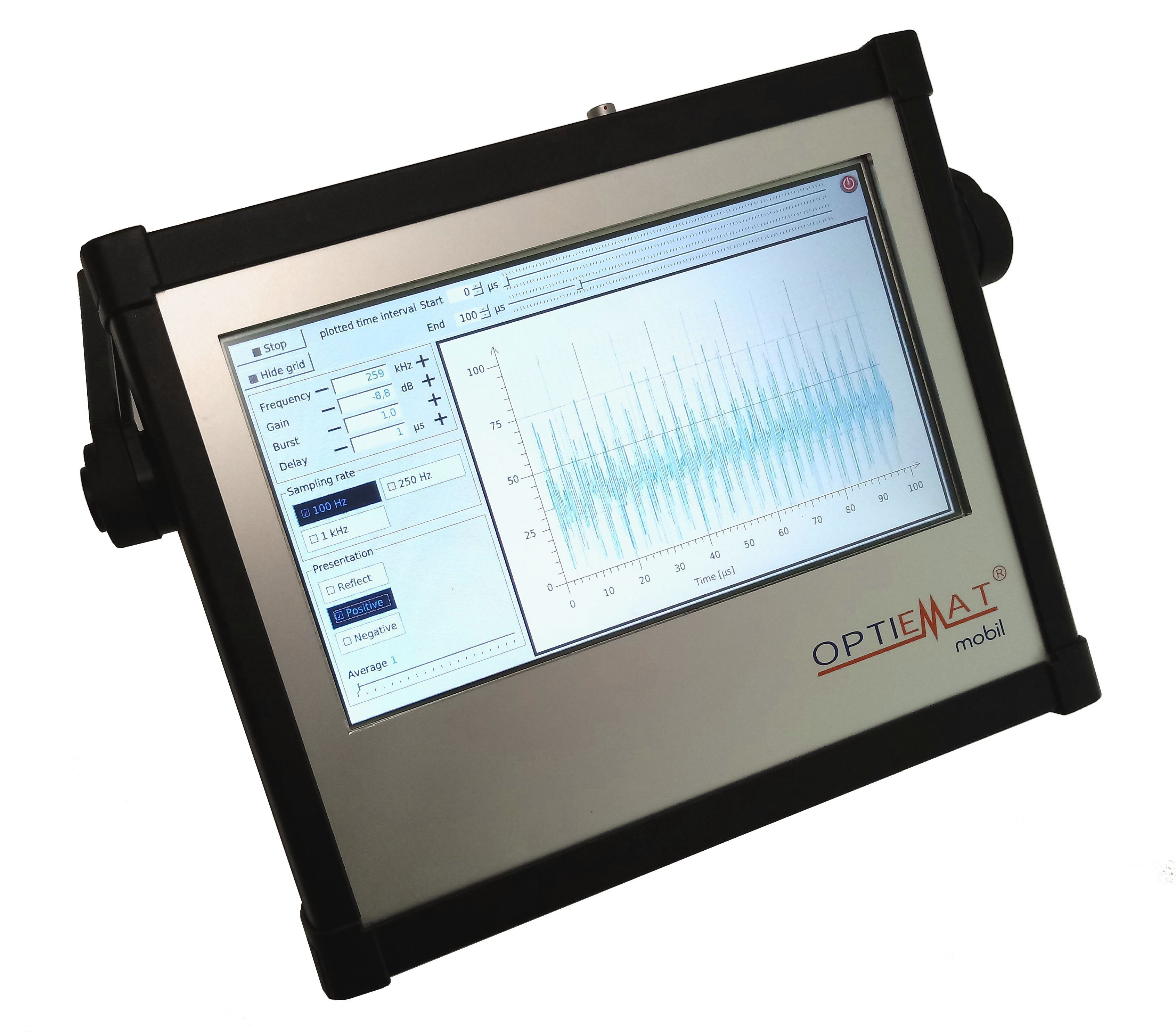

Passende Prüfgeräte für die Untersuchung längsnahtgeschweißter Rohre

|

|

|

|

| |

Funktionsweise und Eigenschaften

EMAT-Ultraschall kann in elektrisch leitendem Material (Stahl, Aluminium, Kupfer, ...) ohne Koppelmittel Fehler in der Schweißnaht und im Rohr finden. Materialtemperaturen, die über der Siedetemperatur von Koppelflüssigkeiten liegen, spielen somit keine Rolle. Anlagen für die Zu- und Abführung von Koppelmittel werden nicht benötigt.

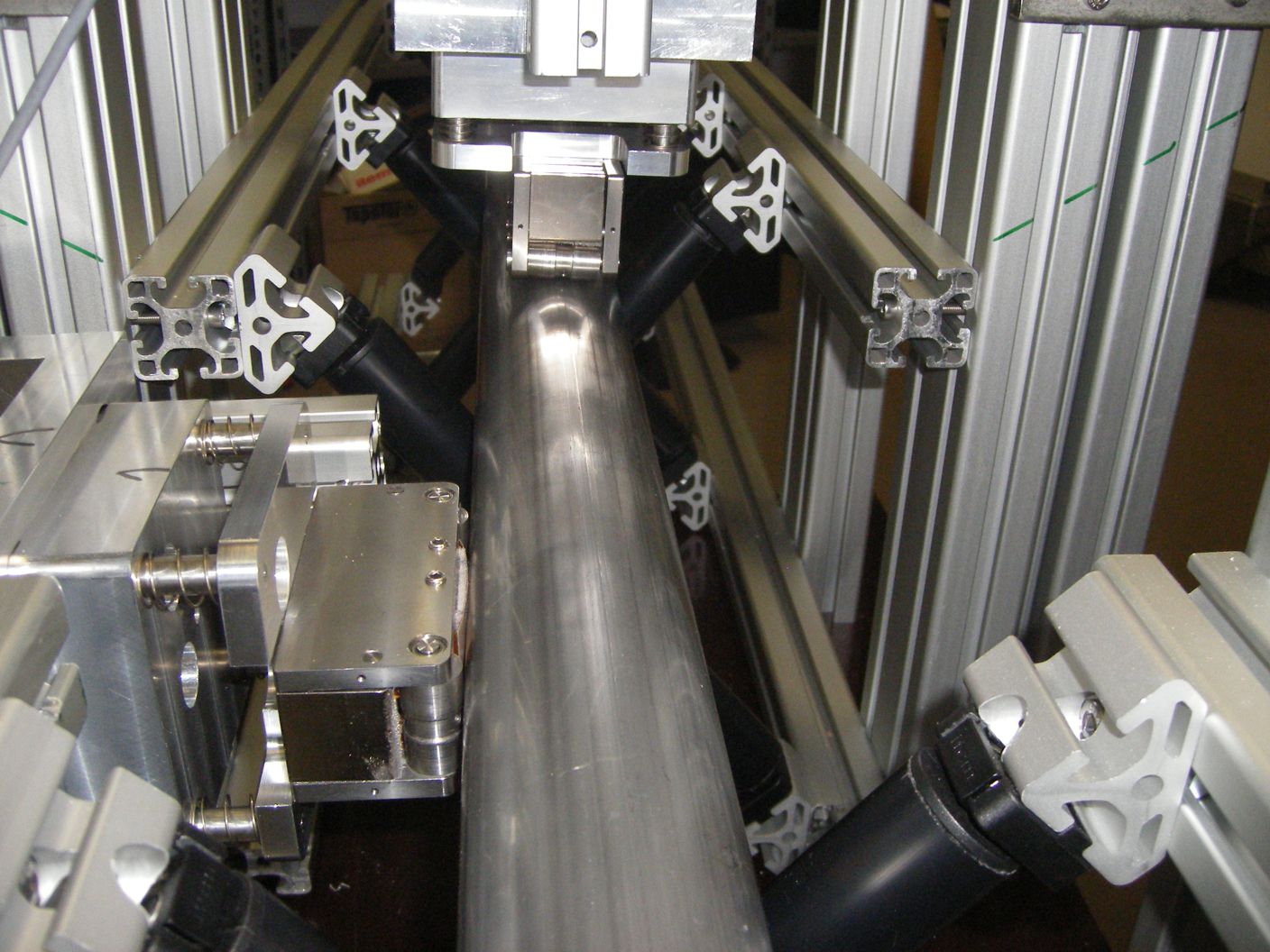

Geprüft werden kann die Schweißnaht und das Material über den gesamten Radius für Rohre mit einem Außendurchmesser >16mm.

|

|

Wandstärken bis 6mm sind optimal.

Darüber hinaus kann die Leistung je nach Material nachlassen (in Bezug auf erkennbare Fehlergrößen, Prüfgeschwindigkeit).

Erkennbar sind Längsfehler ab 0,3mm Tiefe, 0,2mm Breite, 2-3mm Länge und Punktfehler ab 0,5mm.

Beim axialen Scannen der Rohre bieten sich vier Konfigurationen:

- ein Sensor, Impuls-Echo-Konfiguration (Sender = Empfänger), Suche nach Reflexionen der Fehler

- ein Sensor, Impuls-Echo-Konfiguration (Sender = Empfänger), Suche nach Dämpfungen der Fehler

- zwei Sensoren, Sender ≠ Empfänger-Konfiguration mit Suche nach Reflexionen der Fehler

- zwei Sensoren, Sender ≠ Empfänger-Konfiguration mit Suche nach Dämpfungen der Fehler

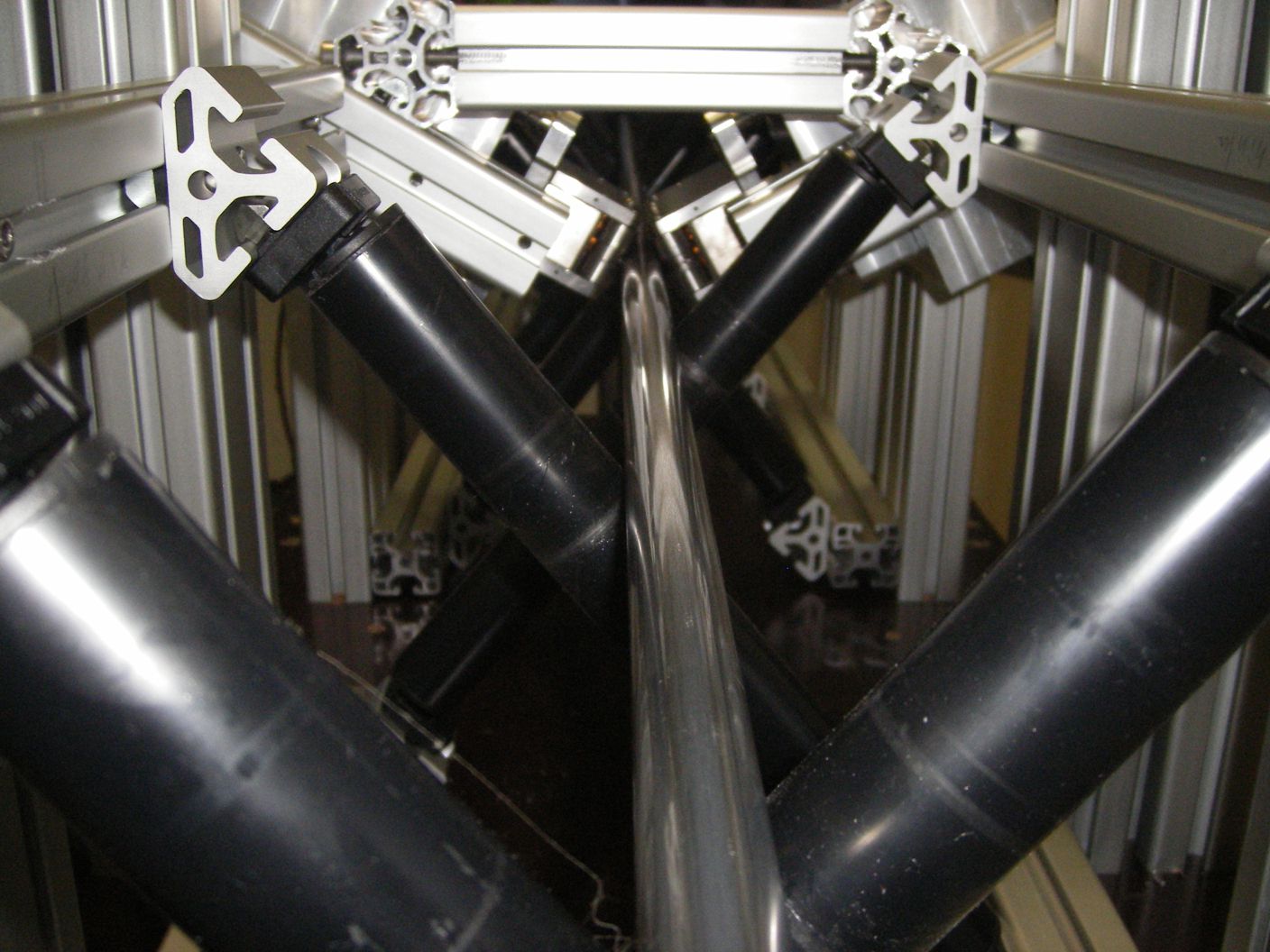

Radial verlaufende Fehler können mit zwei 180° gegenüberstehenden Sensoren, die axial betrachtet um 90° gedreht sind, erkannt werden.

Die Schweißnaht muss, radial betrachtet, keine feste Position bzw. Abstand zum Sensor haben. Mit einem z.B. um 120° versetzten zweiten Sensor kann man den "blinden" Bereich des ersten Sensors prüfen und erreicht so eine 100%ige Prüfung des Rohrmaterials.

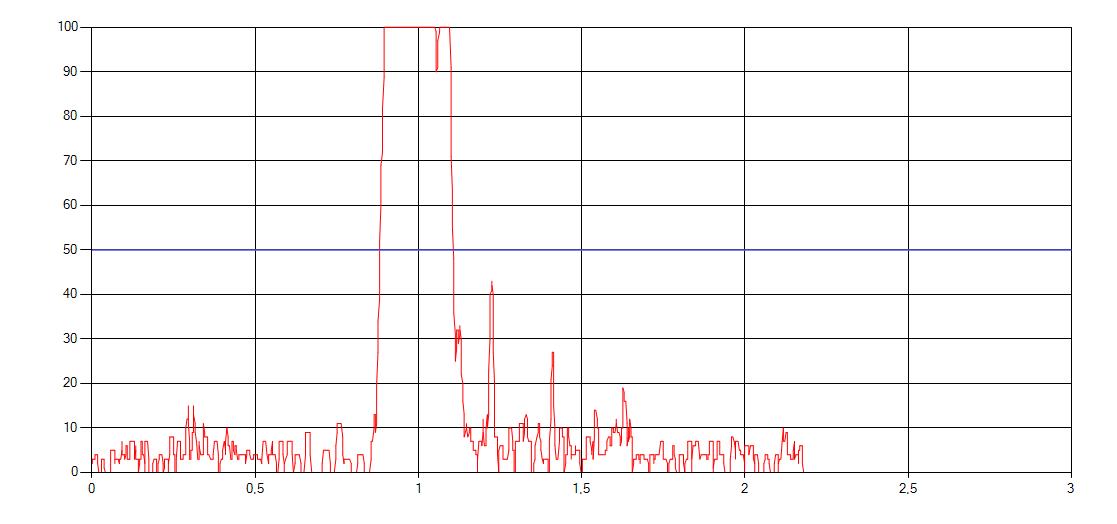

Wenn man mit den Reflexionen der Fehler arbeitet, führen Schwellwertüberschreitungen zu einem Alarmsignal, dass durch die Anlagensteuerung zum Abschneiden oder zur Kennzeichnung der Rohre genutzt werden kann.

Wenn man mit den Dämpfungen arbeitet, führen Schwellwertunterschreitungen zum Alarmsignal.

|

|

Der gesamte Prüfverlauf kann aufgezeichnet werden, die Ergebnisse können jedem Rohrstück zugeordnet werden.

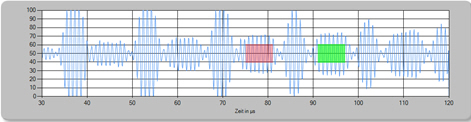

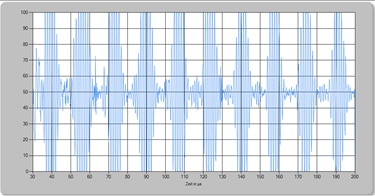

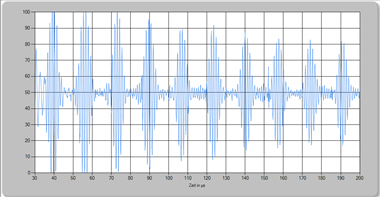

Beispiele für Prüfergebnisse:

|

|

| kurzer Fehler an einem 2,2m langen Rohr | längerer Fehler an einem Rohr gleichen Typs |